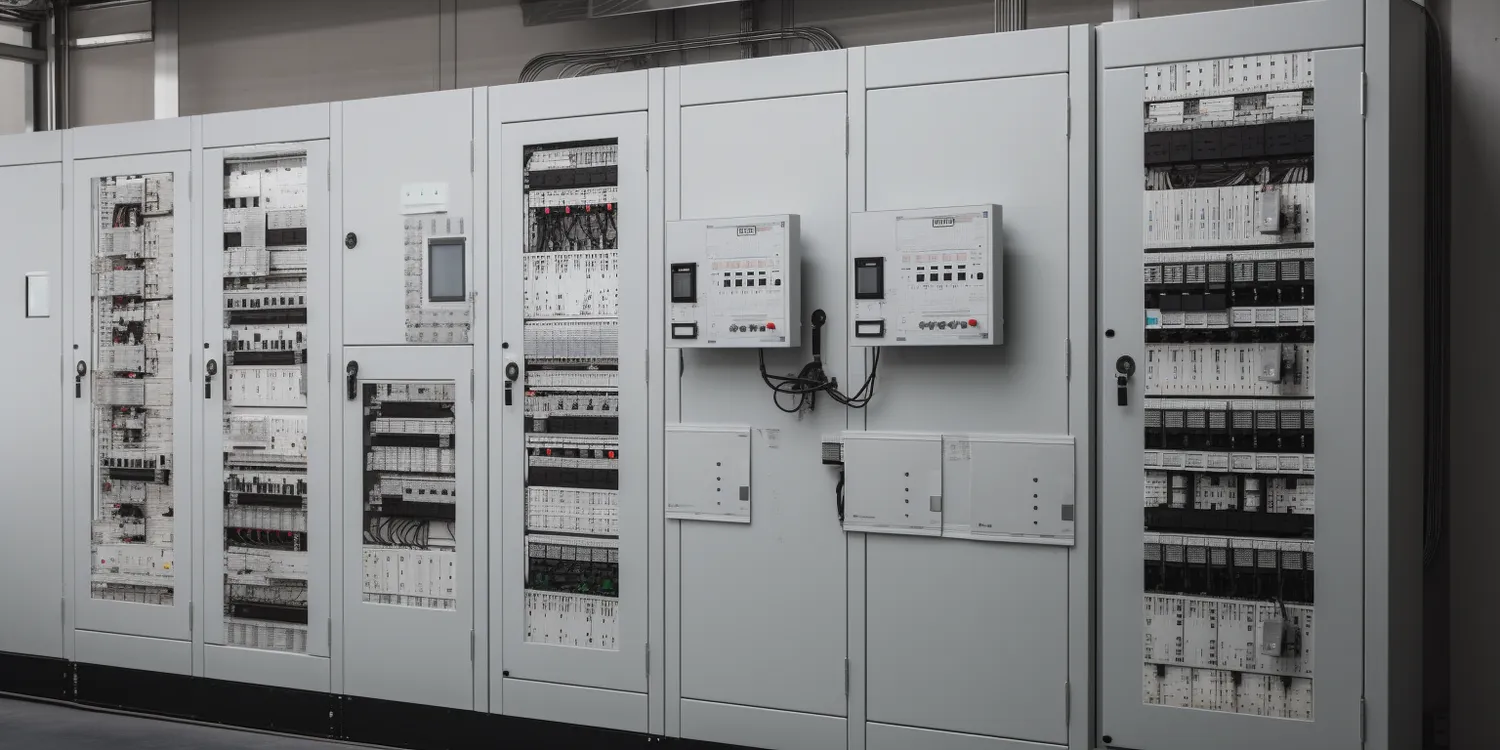

Szafy sterownicze odgrywają kluczową rolę w systemach automatyki przemysłowej, zapewniając centralne miejsce dla komponentów elektrycznych i elektronicznych. Ich głównym zadaniem jest ochrona urządzeń przed uszkodzeniami mechanicznymi oraz wpływem niekorzystnych warunków atmosferycznych. Wewnątrz szaf znajdują się różnorodne elementy, takie jak przekaźniki, styczniki, panele operatorskie oraz systemy zasilania, które współpracują ze sobą, aby zapewnić prawidłowe funkcjonowanie maszyn i urządzeń. Szafy sterownicze umożliwiają także łatwe zarządzanie i monitorowanie procesów produkcyjnych, co jest niezwykle istotne w kontekście optymalizacji wydajności. Dzięki zastosowaniu nowoczesnych technologii, takich jak programowalne sterowniki logiczne (PLC) czy interfejsy HMI, operatorzy mają dostęp do informacji o stanie pracy maszyn w czasie rzeczywistym. To pozwala na szybką reakcję w przypadku awarii oraz na bieżąco dostosowywanie parametrów pracy do zmieniających się warunków produkcji.

Jakie materiały są używane do budowy szaf sterowniczych

Budowa szaf sterowniczych wymaga zastosowania materiałów o wysokiej jakości, które zapewnią trwałość oraz odporność na różnorodne czynniki zewnętrzne. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się doskonałą odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest idealnym wyborem do środowisk przemysłowych, gdzie występuje duża wilgotność lub agresywne substancje chemiczne. Innym popularnym materiałem jest aluminium, które jest lżejsze od stali i łatwiejsze w obróbce, co czyni je atrakcyjną alternatywą w przypadku mniejszych szaf. W przypadku szaf przeznaczonych do użytku w pomieszczeniach biurowych lub laboratoryjnych można spotkać również obudowy wykonane z tworzyw sztucznych. Tworzywa sztuczne są odporne na działanie wielu chemikaliów i oferują dobrą izolację elektryczną. Niezależnie od wybranego materiału, ważne jest, aby szafa była odpowiednio uszczelniona oraz wyposażona w system wentylacji, co pozwoli na utrzymanie optymalnych warunków pracy dla zamontowanych urządzeń.

Jakie są najważniejsze elementy składające się na szafy sterownicze

Szafy sterownicze składają się z wielu kluczowych elementów, które współpracują ze sobą w celu zapewnienia prawidłowego działania systemu automatyki. Podstawowym komponentem są przekaźniki oraz styczniki, które odpowiadają za kontrolowanie przepływu prądu do poszczególnych urządzeń. Kolejnym istotnym elementem są programowalne sterowniki logiczne (PLC), które pełnią rolę mózgu całego systemu, przetwarzając sygnały wejściowe i generując odpowiednie sygnały wyjściowe. W szafach często montowane są także panele operatorskie HMI (Human-Machine Interface), które umożliwiają operatorom monitorowanie i kontrolowanie procesów w czasie rzeczywistym. Ważnym aspektem są również systemy zasilania, które zapewniają odpowiednie napięcie i prąd dla wszystkich urządzeń znajdujących się w szafie. Oprócz tych podstawowych elementów warto zwrócić uwagę na okablowanie oraz systemy zabezpieczeń, takie jak bezpieczniki czy wyłączniki różnicowoprądowe, które chronią przed przeciążeniami i zwarciami.

Jakie są najczęstsze zastosowania szaf sterowniczych w przemyśle

Szafy sterownicze znajdują szerokie zastosowanie w różnych branżach przemysłowych, pełniąc kluczową rolę w automatyzacji procesów produkcyjnych. W przemyśle motoryzacyjnym szafy te służą do zarządzania liniami montażowymi oraz kontrolowania robotów przemysłowych, co pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. W sektorze energetycznym szafy sterownicze są wykorzystywane do monitorowania i zarządzania pracą elektrowni oraz stacji transformacyjnych, co ma kluczowe znaczenie dla zapewnienia stabilności dostaw energii elektrycznej. W branży spożywczej i farmaceutycznej szafy te odgrywają istotną rolę w kontrolowaniu procesów pakowania oraz obróbki produktów, gdzie precyzja i bezpieczeństwo mają ogromne znaczenie. Szafy sterownicze znajdują również zastosowanie w systemach HVAC (ogrzewanie, wentylacja i klimatyzacja), gdzie kontrolują pracę wentylatorów, pomp oraz innych urządzeń klimatyzacyjnych.

Jakie są kluczowe normy i standardy dotyczące szaf sterowniczych

W projektowaniu i budowie szaf sterowniczych niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo oraz efektywność działania tych urządzeń. W Europie najważniejszym dokumentem regulującym kwestie związane z szafami sterowniczymi jest norma EN 61439, która określa wymagania dotyczące konstrukcji rozdzielnic niskonapięciowych. Norma ta obejmuje zarówno aspekty techniczne, jak i zasady przeprowadzania badań oraz testów, co pozwala na zapewnienie wysokiej jakości produktów. Kolejnym istotnym standardem jest norma IEC 60204-1, która dotyczy bezpieczeństwa maszyn i określa wymagania dotyczące elektrycznych urządzeń sterujących w maszynach. Warto również zwrócić uwagę na normy dotyczące ochrony przed porażeniem elektrycznym, takie jak IEC 61140, które definiują zasady ochrony ludzi przed niebezpiecznymi napięciami. Oprócz norm technicznych, ważne są także przepisy dotyczące ochrony środowiska oraz zarządzania odpadami elektronicznymi, które mają na celu minimalizację negatywnego wpływu produkcji na otoczenie.

Jakie są najnowsze technologie stosowane w szafach sterowniczych

W ostatnich latach rozwój technologii znacząco wpłynął na projektowanie i funkcjonalność szaf sterowniczych, co pozwala na ich coraz szersze zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest integracja Internetu Rzeczy (IoT) z systemami automatyki, co umożliwia zdalne monitorowanie i zarządzanie procesami w czasie rzeczywistym. Dzięki zastosowaniu czujników oraz modułów komunikacyjnych, operatorzy mogą uzyskiwać dane o stanie pracy urządzeń bezpośrednio na swoich smartfonach czy komputerach. Kolejną nowością są inteligentne systemy zarządzania energią, które pozwalają na optymalizację zużycia energii oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji (AI) do systemów sterowania umożliwia prognozowanie awarii oraz automatyczne dostosowywanie parametrów pracy do zmieniających się warunków produkcji. Ponadto, nowoczesne szafy sterownicze często wyposażane są w zaawansowane systemy chłodzenia oraz wentylacji, co pozwala na utrzymanie optymalnych warunków pracy dla zamontowanych urządzeń. Warto również zwrócić uwagę na rozwój technologii 3D w projektowaniu szaf sterowniczych, co umożliwia szybsze i bardziej precyzyjne tworzenie prototypów oraz wizualizacji.

Jakie są zalety stosowania szaf sterowniczych w przemyśle

Stosowanie szaf sterowniczych w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do poprawy efektywności oraz bezpieczeństwa procesów produkcyjnych. Przede wszystkim szafy te zapewniają centralizację zarządzania urządzeniami elektrycznymi, co ułatwia ich kontrolę oraz monitorowanie stanu pracy. Dzięki temu operatorzy mogą szybko reagować na ewentualne awarie czy nieprawidłowości w działaniu maszyn, co przekłada się na minimalizację przestojów produkcyjnych. Szafy sterownicze chronią także komponenty przed uszkodzeniami mechanicznymi oraz wpływem niekorzystnych warunków atmosferycznych, co wydłuża ich żywotność i obniża koszty eksploatacji. Dodatkowo odpowiednie zaprojektowanie szaf pozwala na łatwy dostęp do wszystkich elementów wewnętrznych, co ułatwia konserwację oraz serwisowanie urządzeń. W kontekście bezpieczeństwa warto podkreślić, że szafy sterownicze są wyposażone w różnorodne systemy zabezpieczeń, które chronią przed przeciążeniami czy zwarciami elektrycznymi. Dzięki temu ryzyko wystąpienia niebezpiecznych sytuacji jest znacznie zredukowane.

Jakie są wyzwania związane z projektowaniem szaf sterowniczych

Projektowanie szaf sterowniczych wiąże się z szeregiem wyzwań, które inżynierowie muszą uwzględnić podczas tworzenia efektywnych i bezpiecznych rozwiązań dla przemysłu. Jednym z głównych problemów jest konieczność dostosowania projektu do specyfiki danego zakładu produkcyjnego oraz wymagań dotyczących instalacji elektrycznych. Inżynierowie muszą brać pod uwagę różnorodne czynniki, takie jak dostępność miejsca na montaż szafy, rodzaj używanych urządzeń czy warunki środowiskowe panujące w danym miejscu pracy. Kolejnym wyzwaniem jest zapewnienie odpowiedniej wentylacji oraz chłodzenia wewnętrznych komponentów, aby uniknąć przegrzewania się urządzeń podczas intensywnej pracy. Istotnym aspektem jest także dobór odpowiednich materiałów konstrukcyjnych, które będą spełniały wymagania dotyczące odporności na korozję czy uszkodzenia mechaniczne. Dodatkowo inżynierowie muszą zadbać o zgodność projektu z obowiązującymi normami i standardami bezpieczeństwa, co często wiąże się z dodatkowymi testami oraz certyfikacjami.

Jakie są przyszłe kierunki rozwoju szaf sterowniczych

Przyszłość szaf sterowniczych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja z systemami IoT, co umożliwi jeszcze bardziej zaawansowane monitorowanie oraz zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej analizować dane dotyczące wydajności maszyn oraz identyfikować potencjalne obszary do optymalizacji. Kolejnym ważnym trendem będzie wzrost znaczenia automatyzacji procesów serwisowych i konserwacyjnych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. To pozwoli na przewidywanie awarii i automatyczne dostosowywanie parametrów pracy urządzeń do zmieniających się warunków produkcji. W miarę rosnącej świadomości ekologicznej firm można spodziewać się większego nacisku na energooszczędne rozwiązania oraz materiały przyjazne dla środowiska w budowie szaf sterowniczych. Dodatkowo rozwój technologii 3D może przyczynić się do szybszego prototypowania oraz personalizacji rozwiązań dostosowanych do indywidualnych potrzeb klientów.