Projektowanie maszyn dla przemysłu to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest zrozumienie potrzeb klienta oraz specyfikacji projektu. Właściwe określenie wymagań jest kluczowe, ponieważ pozwala na stworzenie maszyny, która będzie spełniać oczekiwania użytkowników. Następnie, inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D. W tej fazie istotne jest także przeprowadzenie analizy wykonalności, aby upewnić się, że zaproponowane rozwiązania są technicznie możliwe do zrealizowania. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem i ergonomią, które mają kluczowe znaczenie dla użytkowników maszyn. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności oraz niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

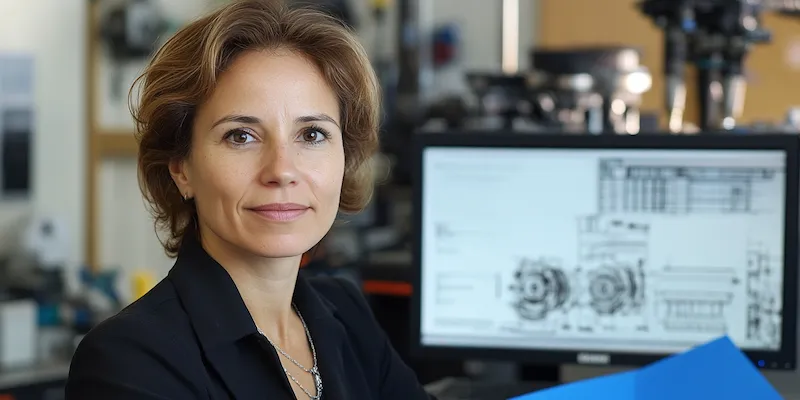

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia nowych rozwiązań. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim można szybko wprowadzać zmiany oraz optymalizować projekty. Ponadto, symulacje komputerowe pozwalają na przewidywanie zachowań maszyny w różnych warunkach operacyjnych, co zwiększa bezpieczeństwo i efektywność końcowego produktu. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie i produkcję skomplikowanych elementów bez potrzeby korzystania z tradycyjnych metod obróbczych. Warto również wspomnieć o zastosowaniu sztucznej inteligencji oraz analizy danych, które pomagają w podejmowaniu decyzji projektowych oraz optymalizacji procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc tworzyć konkurencyjne rozwiązania. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co często wymaga przeprowadzenia skomplikowanych testów oraz analiz. Dodatkowo, ograniczenia budżetowe mogą wpłynąć na wybór materiałów oraz technologii produkcji, co może prowadzić do kompromisów w zakresie jakości lub funkcjonalności. Współpraca z różnymi działami firmy, takimi jak marketing czy produkcja, również stanowi istotne wyzwanie, ponieważ każdy z tych obszarów ma swoje specyficzne wymagania i cele.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn dla przemysłu

Aby skutecznie pracować w dziedzinie projektowania maszyn dla przemysłu, niezbędne są różnorodne umiejętności i kompetencje. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę techniczną z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Znajomość programów CAD jest absolutnie kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli i rysunków technicznych. Umiejętność analitycznego myślenia oraz rozwiązywania problemów jest równie ważna, ponieważ inżynierowie często stają przed trudnymi wyzwaniami wymagającymi kreatywnego podejścia. Dobre umiejętności komunikacyjne są niezbędne do współpracy z innymi działami firmy oraz prezentacji pomysłów przed klientami czy zarządem. Warto również rozwijać umiejętności związane z zarządzaniem projektami, ponieważ skuteczne planowanie i organizacja pracy mają kluczowe znaczenie dla terminowego zakończenia projektu.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach projektowanie maszyn dla przemysłu ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów automatyki sprawia, że maszyny stają się coraz bardziej inteligentne i zdolne do samodzielnego podejmowania decyzji. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Również zrównoważony rozwój staje się kluczowym aspektem projektowania maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto również zauważyć rosnące znaczenie personalizacji produktów, co wymaga elastycznych systemów produkcyjnych zdolnych do szybkiej adaptacji do zmieniających się potrzeb klientów.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn dla przemysłu

Ergonomia odgrywa niezwykle istotną rolę w projektowaniu maszyn dla przemysłu, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem ergonomii jest dostosowanie maszyny do potrzeb operatora, co obejmuje zarówno wysokość stanowiska pracy, jak i rozmieszczenie elementów sterujących. Ważne jest, aby operatorzy mogli łatwo i wygodnie obsługiwać maszyny, co minimalizuje ryzyko wystąpienia urazów oraz zmęczenia. Kolejnym istotnym elementem jest analiza ruchu operatora podczas pracy z maszyną. Projektanci powinni brać pod uwagę naturalne ruchy ciała oraz ograniczenia fizyczne użytkowników, aby stworzyć rozwiązania, które będą wspierać ich działania. Dodatkowo, zastosowanie odpowiednich materiałów oraz wykończeń może poprawić komfort pracy i zmniejszyć ryzyko poślizgnięć czy upadków. Warto również zwrócić uwagę na aspekty związane z wizualizacją informacji, takie jak czytelność wyświetlaczy czy intuicyjność paneli sterujących.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn i urządzeń elektronicznych to dwa różne obszary inżynierii, które mają swoje unikalne cechy i wymagania. Główną różnicą jest to, że projektowanie maszyn koncentruje się głównie na aspektach mechanicznych i strukturalnych, takich jak materiały, siły działające na elementy czy dynamika ruchu. Inżynierowie zajmujący się tym obszarem muszą mieć solidną wiedzę z zakresu mechaniki oraz materiałoznawstwa. Z kolei projektowanie urządzeń elektronicznych skupia się na aspektach związanych z elektroniką, takich jak układy scalone, programowanie czy komunikacja między urządzeniami. W tym przypadku kluczowe są umiejętności związane z elektroniką analogową i cyfrową oraz znajomość języków programowania. Ponadto procesy projektowe różnią się pod względem narzędzi wykorzystywanych w obu dziedzinach; podczas gdy inżynierowie mechanicy korzystają głównie z programów CAD do modelowania 3D, inżynierowie elektronicy często używają symulatorów obwodów oraz narzędzi do programowania mikroprocesorów.

Jakie są metody testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu jest kluczowym etapem procesu inżynieryjnego, który pozwala na ocenę wydajności oraz niezawodności finalnego produktu. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. Ważnym krokiem jest także przeprowadzenie testów obciążeniowych, które mają na celu ocenę wydajności maszyny pod maksymalnym obciążeniem roboczym. Testy te pozwalają na identyfikację potencjalnych problemów związanych z wytrzymałością materiałów oraz konstrukcją maszyny. Kolejnym istotnym aspektem jest testowanie bezpieczeństwa, które ma na celu zapewnienie zgodności z normami bezpieczeństwa obowiązującymi w danej branży. Dodatkowo warto przeprowadzać testy długoterminowe, które pozwalają ocenić trwałość maszyny w warunkach rzeczywistych przez dłuższy czas eksploatacji.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn dla przemysłu

Zastosowanie symulacji w projektowaniu maszyn dla przemysłu przynosi wiele korzyści zarówno dla inżynierów, jak i dla przedsiębiorstw zajmujących się produkcją. Przede wszystkim symulacje pozwalają na przewidywanie zachowań maszyny w różnych warunkach operacyjnych jeszcze przed jej fizycznym wykonaniem. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i optymalizować projekty bez konieczności przeprowadzania kosztownych prototypów. Symulacje umożliwiają także analizę wpływu różnych parametrów na wydajność maszyny, co pozwala na lepsze dostosowanie projektu do specyficznych wymagań klienta lub rynku. Dodatkowo wykorzystanie symulacji przyspiesza proces projektowy poprzez automatyzację wielu rutynowych czynności związanych z analizą danych czy tworzeniem raportów. Warto również zauważyć, że symulacje mogą być wykorzystywane do szkolenia operatorów maszyn poprzez tworzenie realistycznych scenariuszy pracy bez ryzyka wystąpienia wypadków czy uszkodzeń sprzętu.

Jakie są perspektywy rozwoju kariery w dziedzinie projektowania maszyn dla przemysłu

Kariera w dziedzinie projektowania maszyn dla przemysłu oferuje wiele możliwości rozwoju zawodowego i osobistego. W miarę jak technologia ewoluuje, rośnie zapotrzebowanie na wykwalifikowanych inżynierów zdolnych do tworzenia innowacyjnych rozwiązań dostosowanych do zmieniających się potrzeb rynku. Inżynierowie mogą specjalizować się w różnych dziedzinach, takich jak automatyka przemysłowa, robotyka czy inżynieria materiałowa, co otwiera drzwi do różnorodnych ścieżek kariery. Również możliwość pracy nad międzynarodowymi projektami sprawia, że profesjonaliści mają szansę zdobywać doświadczenie w różnych kulturach i środowiskach pracy. Warto również zauważyć rosnącą rolę innowacji technologicznych takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), które stają się integralną częścią nowoczesnego projektowania maszyn. Uczestnictwo w kursach doskonalących czy zdobywanie certyfikatów branżowych może znacznie zwiększyć konkurencyjność na rynku pracy i otworzyć nowe możliwości awansu zawodowego.