Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W tej erze kluczowe znaczenie mają takie elementy jak Internet rzeczy, sztuczna inteligencja oraz automatyzacja. Dzięki tym technologiom przedsiębiorstwa mogą osiągać wyższą efektywność, elastyczność oraz jakość produkcji. Przemysł 4.0 zmienia sposób, w jaki firmy funkcjonują, umożliwiając im szybsze dostosowywanie się do zmieniających się warunków rynkowych oraz potrzeb klientów. Wprowadzenie zaawansowanych systemów informatycznych pozwala na zbieranie i analizowanie danych w czasie rzeczywistym, co z kolei prowadzi do lepszego podejmowania decyzji. Warto również zauważyć, że przemysł 4.0 nie dotyczy tylko dużych korporacji, ale także małych i średnich przedsiębiorstw, które mogą korzystać z tych samych technologii w celu zwiększenia swojej konkurencyjności na rynku.

Jakie technologie są kluczowe w przemyśle 4.0

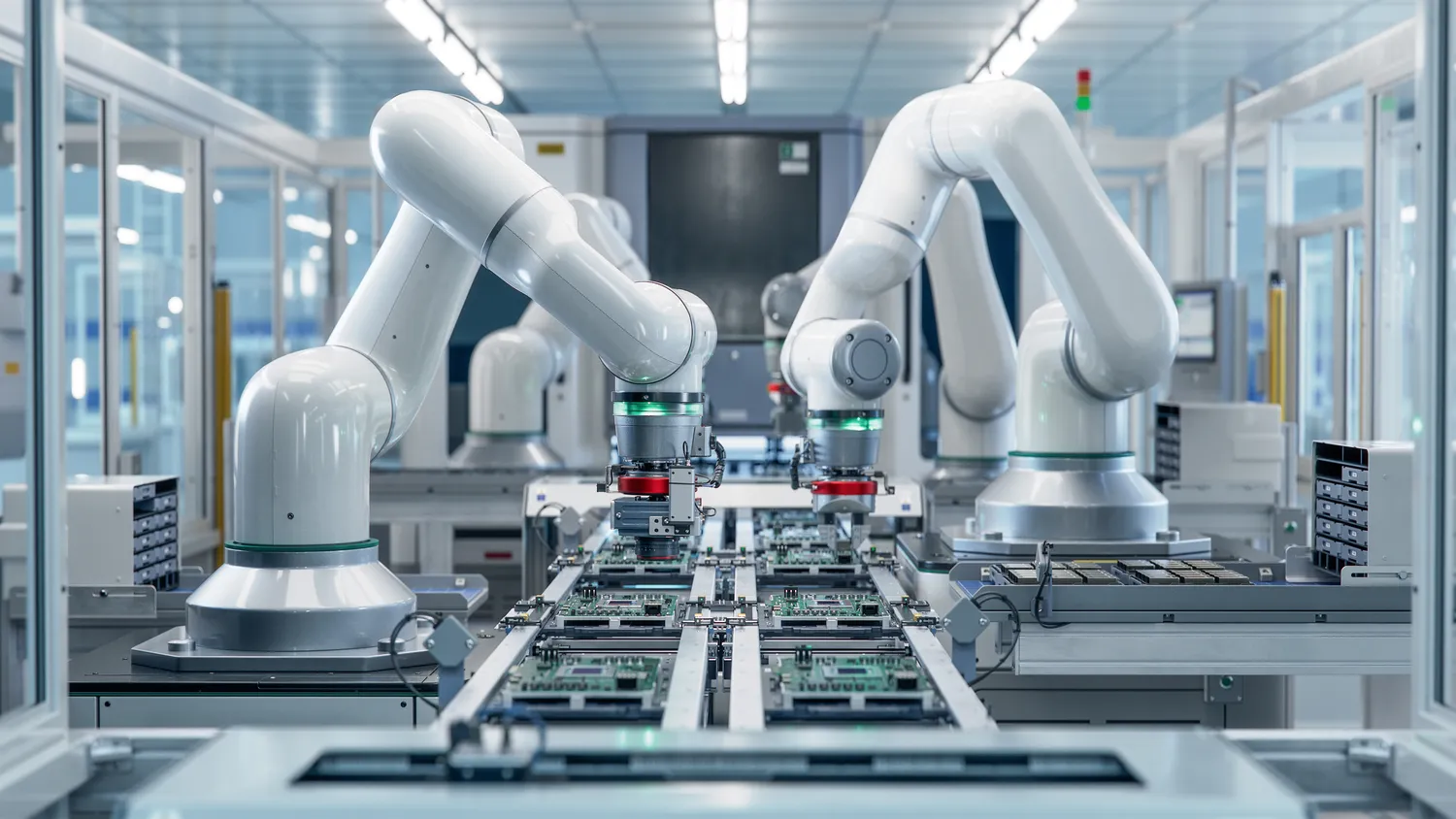

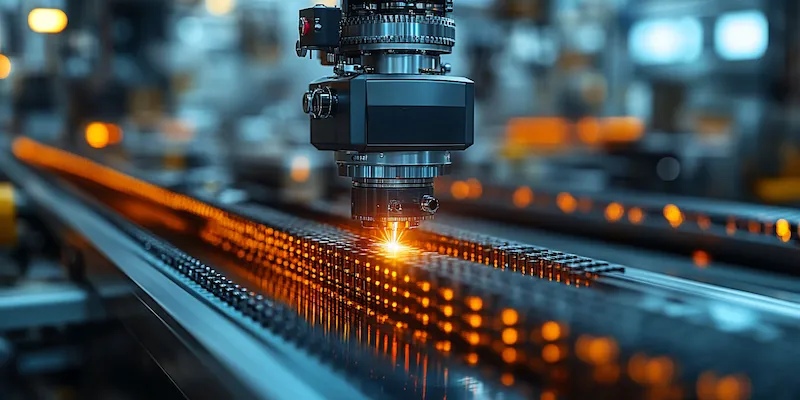

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Internet rzeczy to jedna z najważniejszych innowacji, która umożliwia komunikację pomiędzy maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu maszyn oraz optymalizacja procesów produkcyjnych na podstawie zebranych danych. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizowanie ogromnych zbiorów danych oraz przewidywanie trendów rynkowych czy awarii maszyn. Automatyzacja procesów za pomocą robotów przemysłowych również przyczynia się do zwiększenia wydajności produkcji oraz redukcji błędów ludzkich. Warto także wspomnieć o chmurze obliczeniowej, która umożliwia przechowywanie i przetwarzanie danych w sposób bardziej elastyczny i dostępny z różnych lokalizacji.

Jakie korzyści płyną z wdrożenia przemysłu 4.0

Wdrożenie rozwiązań związanych z przemysłem 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw na różnych poziomach działalności. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację zbędnych działań. Dzięki zastosowaniu technologii takich jak sztuczna inteligencja czy analiza danych w czasie rzeczywistym, firmy mogą szybciej reagować na zmiany na rynku oraz dostosowywać swoje strategie do aktualnych potrzeb klientów. Kolejną korzyścią jest poprawa jakości produktów, ponieważ zaawansowane systemy monitorowania pozwalają na bieżąco kontrolować procesy produkcyjne i identyfikować potencjalne problemy zanim wpłyną one na finalny produkt. Przemysł 4.0 sprzyja także innowacjom, ponieważ umożliwia łatwiejsze testowanie nowych rozwiązań oraz prototypowanie produktów.

Jakie wyzwania stoją przed przedsiębiorstwami w erze przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, przedsiębiorstwa muszą również stawić czoła wielu wyzwaniom związanym z tą transformacją. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu firm, zwłaszcza tych mniejszych. Ponadto pojawia się potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do zmian. Wyzwania te są szczególnie istotne w kontekście szybko zmieniającego się otoczenia rynkowego oraz rosnącej konkurencji globalnej. Dodatkowo kwestie związane z bezpieczeństwem danych stają się coraz bardziej palące, gdyż większa ilość połączonych urządzeń oznacza większe ryzyko cyberataków oraz utraty poufnych informacji.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego implementacja przynosi wymierne korzyści. W sektorze motoryzacyjnym, na przykład, wiele fabryk wdrożyło systemy oparte na sztucznej inteligencji do zarządzania procesami produkcyjnymi. Dzięki temu możliwe jest optymalizowanie linii produkcyjnych oraz przewidywanie awarii maszyn, co znacząco zwiększa efektywność i redukuje koszty. W branży spożywczej z kolei technologia Internetu rzeczy umożliwia monitorowanie warunków przechowywania produktów, co wpływa na ich jakość oraz bezpieczeństwo. Przykładem może być inteligentne zarządzanie magazynami, gdzie czujniki kontrolują temperaturę i wilgotność, a systemy informatyczne automatycznie dostosowują te parametry w razie potrzeby. W sektorze energetycznym z kolei wdrażane są rozwiązania związane z inteligentnymi sieciami energetycznymi, które pozwalają na lepsze zarządzanie zasobami oraz optymalizację zużycia energii.

Jakie umiejętności będą potrzebne w erze przemysłu 4.0

W miarę jak przemysł 4.0 staje się coraz bardziej powszechny, zmieniają się również wymagania dotyczące umiejętności pracowników. Kluczowe stają się kompetencje związane z technologią, takie jak programowanie, analiza danych czy obsługa zaawansowanych systemów informatycznych. Pracownicy muszą być w stanie interpretować dane generowane przez maszyny oraz podejmować decyzje na ich podstawie. Ponadto umiejętności miękkie, takie jak zdolność do pracy w zespole oraz elastyczność w dostosowywaniu się do zmieniających się warunków, będą miały ogromne znaczenie. Warto również zwrócić uwagę na znaczenie ciągłego kształcenia i doskonalenia zawodowego, ponieważ technologie rozwijają się w szybkim tempie i pracownicy muszą być gotowi do nauki nowych umiejętności oraz adaptacji do innowacji.

Jakie są trendy rozwoju przemysłu 4.0 na przyszłość

Przemysł 4.0 nieustannie ewoluuje, a przyszłość przynosi ze sobą wiele interesujących trendów, które mogą wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z nich jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które będą coraz częściej wykorzystywane do automatyzacji procesów oraz analizy danych. Dzięki tym technologiom przedsiębiorstwa będą mogły jeszcze lepiej przewidywać potrzeby klientów oraz optymalizować swoje działania. Kolejnym istotnym trendem jest rosnąca popularność rozwiązań opartych na chmurze obliczeniowej, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do nich z dowolnego miejsca na świecie. Zwiększy to mobilność pracowników oraz ułatwi współpracę między różnymi działami firmy. Warto także zwrócić uwagę na rozwój technologii blockchain, która może przyczynić się do zwiększenia bezpieczeństwa transakcji oraz transparentności procesów produkcyjnych.

Jakie są kluczowe elementy strategii wdrażania przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z przemysłem 4.0, przedsiębiorstwa muszą opracować przemyślaną strategię działania. Kluczowym elementem jest analiza obecnych procesów produkcyjnych oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie warto określić cele krótko- i długoterminowe związane z wdrożeniem nowych technologii oraz ustalić budżet potrzebny na realizację tych działań. Ważnym krokiem jest także zaangażowanie pracowników w proces transformacji poprzez szkolenia oraz konsultacje dotyczące nowych rozwiązań technologicznych. Pracownicy powinni być świadomi korzyści płynących z wdrożenia przemysłu 4.0 i mieć możliwość aktywnego uczestnictwa w zmianach zachodzących w firmie.

Jakie są przykłady firm liderów w zakresie przemysłu 4.0

Na świecie istnieje wiele firm, które stały się liderami w zakresie wdrażania rozwiązań związanych z przemysłem 4.0 i mogą służyć jako inspiracja dla innych przedsiębiorstw pragnących podążać tą ścieżką rozwoju. Przykładem takiej firmy jest Siemens, która wykorzystuje technologie cyfrowe do optymalizacji swoich procesów produkcyjnych oraz oferuje innowacyjne rozwiązania dla innych przedsiębiorstw z różnych branż. Innym przykładem jest General Electric, która stosuje zaawansowane analizy danych oraz sztuczną inteligencję do monitorowania stanu maszyn i przewidywania awarii w czasie rzeczywistym, co pozwala na minimalizację przestojów produkcyjnych. W branży motoryzacyjnej Tesla wyróżnia się dzięki zastosowaniu nowoczesnych technologii zarówno w produkcji samochodów elektrycznych, jak i w zarządzaniu swoimi fabrykami poprzez automatyzację procesów i integrację systemów informatycznych.

Jakie są perspektywy zatrudnienia w kontekście przemysłu 4.0

Wraz z rozwojem przemysłu 4.0 pojawiają się nowe możliwości zatrudnienia oraz zmieniają się wymagania dotyczące kwalifikacji pracowników. Wiele tradycyjnych zawodów może ulec wygaszeniu lub transformacji pod wpływem automatyzacji i cyfryzacji procesów produkcyjnych, co oznacza konieczność przekwalifikowania się dla wielu osób pracujących w tych branżach. Z drugiej strony wzrasta zapotrzebowanie na specjalistów z zakresu IT, analizy danych czy inżynierii robotycznej, co stwarza nowe możliwości zatrudnienia dla osób posiadających odpowiednie umiejętności techniczne i analityczne.

Jakie są kluczowe wyzwania związane z bezpieczeństwem danych w przemyśle 4.0

Bezpieczeństwo danych staje się jednym z najważniejszych wyzwań dla przedsiębiorstw wdrażających rozwiązania związane z przemysłem 4.0 ze względu na rosnącą liczbę połączonych urządzeń oraz systemów informatycznych wykorzystywanych w procesach produkcyjnych. Cyberataki mogą prowadzić do poważnych konsekwencji finansowych oraz reputacyjnych dla firm, dlatego konieczne jest opracowanie skutecznych strategii zabezpieczeń przed zagrożeniami cybernetycznymi. Firmy powinny inwestować w nowoczesne technologie zabezpieczeń takie jak szyfrowanie danych czy systemy detekcji intruzów oraz regularnie aktualizować swoje oprogramowanie aby chronić swoje zasoby przed atakami hakerów czy wirusami komputerowymi.