Wyparka przemysłowa to urządzenie, które znajduje zastosowanie w wielu branżach, w tym w przemyśle spożywczym, chemicznym oraz farmaceutycznym. Jej główną zaletą jest efektywność w procesie odparowywania, co pozwala na oszczędność czasu i energii. Dzięki zastosowaniu wyparki można uzyskać skoncentrowane roztwory, co jest istotne w przypadku produkcji soków, koncentratów czy ekstraktów. W porównaniu do tradycyjnych metod, wyparka przemysłowa umożliwia osiągnięcie wyższej jakości produktów końcowych, ponieważ proces odparowywania odbywa się w kontrolowanych warunkach. To z kolei minimalizuje ryzyko degradacji cennych składników odżywczych oraz aromatów. Dodatkowo, nowoczesne wyparki są często wyposażone w systemy automatyzacji, co pozwala na łatwiejsze zarządzanie procesem produkcyjnym oraz zwiększa bezpieczeństwo pracy.

Jak działa wyparka przemysłowa i jakie ma zastosowania

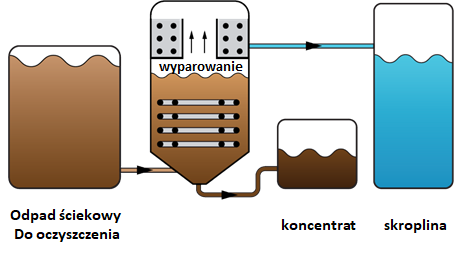

Wyparka przemysłowa działa na zasadzie podgrzewania cieczy, co prowadzi do jej odparowania i oddzielenia pary od reszty substancji. Proces ten może być realizowany na różne sposoby, w tym poprzez wykorzystanie pary wodnej lub gorącego powietrza. W zależności od rodzaju materiału oraz wymagań technologicznych, można dostosować parametry pracy urządzenia takie jak temperatura czy ciśnienie. Wyparki znajdują zastosowanie w wielu dziedzinach przemysłu. W przemyśle spożywczym służą do produkcji soków owocowych, koncentratów oraz mleka w proszku. W branży chemicznej wykorzystywane są do uzyskiwania różnych substancji chemicznych oraz ich koncentracji. Z kolei w przemyśle farmaceutycznym wyparki pomagają w produkcji leków oraz suplementów diety.

Jakie są różnice między różnymi typami wyparki przemysłowej

Na rynku dostępnych jest wiele typów wyparki przemysłowej, które różnią się zarówno konstrukcją, jak i sposobem działania. Najpopularniejsze z nich to wyparki jednofazowe oraz wielofazowe. Wyparki jednofazowe charakteryzują się prostą budową i są idealne do mniej wymagających procesów odparowywania. Z kolei wyparki wielofazowe oferują większą efektywność energetyczną i lepszą jakość końcowego produktu dzięki wielokrotnemu wykorzystaniu pary wodnej. Innym ważnym czynnikiem jest rodzaj medium grzewczego – niektóre modele wykorzystują parę wodną, inne zaś gorące powietrze lub olej termalny. Różnice te mają kluczowe znaczenie dla wyboru odpowiedniego urządzenia do konkretnego zastosowania.

Jakie są najnowsze technologie w zakresie wyparków przemysłowych

W ostatnich latach technologia związana z wyparkami przemysłowymi znacznie się rozwinęła, co pozwoliło na zwiększenie ich efektywności oraz wszechstronności. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne sterowanie procesem odparowywania oraz monitorowanie jego parametrów w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na zmiany warunków pracy i optymalizacja procesu produkcyjnego. Kolejnym istotnym trendem jest rozwój technologii odzysku ciepła, która pozwala na ponowne wykorzystanie energii cieplnej generowanej podczas procesu odparowywania. Takie rozwiązania przyczyniają się do znacznego obniżenia kosztów eksploatacyjnych oraz zmniejszenia wpływu na środowisko naturalne. Ponadto coraz częściej stosuje się materiały kompozytowe i innowacyjne powłoki ochronne, które zwiększają trwałość urządzeń oraz ich odporność na korozję.

Jakie są koszty zakupu i eksploatacji wyparki przemysłowej

Jakie są najczęstsze problemy z wyparkami przemysłowymi

Podczas użytkowania wyparków przemysłowych mogą wystąpić różne problemy, które mogą wpływać na efektywność pracy oraz jakość końcowego produktu. Jednym z najczęstszych problemów jest zatykanie się rur i filtrów, co może prowadzić do obniżenia wydajności urządzenia. Regularna konserwacja oraz czyszczenie elementów wyparki są kluczowe dla uniknięcia takich sytuacji. Innym istotnym problemem mogą być awarie systemów grzewczych, które mogą prowadzić do nieprawidłowego odparowywania cieczy. Warto również zwrócić uwagę na kontrolę parametrów pracy, takich jak temperatura czy ciśnienie, ponieważ ich niewłaściwe ustawienie może prowadzić do degradacji produktów. Dodatkowo, nieodpowiednia obsługa lub brak szkoleń dla pracowników mogą skutkować poważnymi problemami operacyjnymi.

Jakie są najlepsze praktyki dotyczące obsługi wyparki przemysłowej

Aby zapewnić optymalną wydajność i długowieczność wyparki przemysłowej, istotne jest przestrzeganie najlepszych praktyk dotyczących jej obsługi. Przede wszystkim regularna konserwacja i przeglądy techniczne powinny być integralną częścią zarządzania urządzeniem. Należy również dbać o czystość wszystkich elementów wyparki, aby uniknąć zatykania się rur czy filtrów. Ważne jest także monitorowanie parametrów pracy urządzenia w czasie rzeczywistym – pozwala to na szybką reakcję w przypadku jakichkolwiek nieprawidłowości. Warto również stosować się do zaleceń producenta dotyczących użytkowania oraz eksploatacji urządzenia. Szkolenie pracowników odpowiedzialnych za obsługę wyparki jest kluczowe dla zapewnienia bezpieczeństwa i efektywności pracy. Dobrze przeszkolony personel będzie w stanie szybko identyfikować potencjalne problemy i podejmować odpowiednie działania naprawcze.

Jakie są przyszłe kierunki rozwoju technologii wyparkowej

Przemysłowa technologia wyparkowa stale się rozwija, a przyszłość tej branży zapowiada się bardzo obiecująco. Wśród najważniejszych trendów można zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami oraz technologiami oszczędzającymi energię. Producenci coraz częściej inwestują w badania nad nowymi materiałami i konstrukcjami, które pozwalają na zwiększenie efektywności energetycznej urządzeń. Wprowadzenie inteligentnych systemów zarządzania procesem produkcyjnym umożliwi lepsze monitorowanie parametrów pracy oraz automatyzację wielu czynności związanych z obsługą wyparków. Ponadto rozwój technologii odzysku ciepła staje się kluczowym elementem w dążeniu do zrównoważonego rozwoju i minimalizacji wpływu na środowisko naturalne.

Jakie są zastosowania wyparkowych technologii w różnych branżach

Wyparki przemysłowe znajdują zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle spożywczym wykorzystywane są do produkcji soków owocowych, koncentratów czy mleka w proszku, gdzie kluczowe jest zachowanie wysokiej jakości składników odżywczych oraz aromatów. W branży chemicznej służą do uzyskiwania różnych substancji chemicznych oraz ich koncentracji, co ma istotne znaczenie dla produkcji nawozów czy detergentów. Z kolei w przemyśle farmaceutycznym wyparki pomagają w produkcji leków oraz suplementów diety poprzez efektywne odparowywanie rozpuszczalników i uzyskiwanie skoncentrowanych ekstraktów roślinnych. Również sektor kosmetyczny korzysta z technologii wyparkowych przy produkcji perfum czy kosmetyków na bazie naturalnych składników.

Jakie są wymagania prawne dotyczące stosowania wyparkowych technologii

Wykorzystanie wyparkowych technologii w przemyśle wiąże się z koniecznością przestrzegania określonych wymagań prawnych oraz norm jakościowych. Przepisy te mają na celu zapewnienie bezpieczeństwa zarówno pracowników, jak i konsumentów końcowych produktów. W zależności od branży mogą obowiązywać różne regulacje dotyczące jakości surowców używanych w procesach produkcyjnych oraz standardy higieniczne. W przypadku przemysłu spożywczego szczególnie istotne są przepisy dotyczące bezpieczeństwa żywności oraz ochrony zdrowia publicznego. Konieczne jest także przestrzeganie norm dotyczących emisji gazów cieplarnianych oraz innych substancji szkodliwych dla środowiska naturalnego. Firmy zajmujące się produkcją muszą regularnie przeprowadzać audyty wewnętrzne oraz kontrole zgodności z obowiązującymi normami prawnymi.

Jakie są kluczowe czynniki wpływające na wybór wyparki przemysłowej

Wybór odpowiedniej wyparki przemysłowej to proces, który wymaga uwzględnienia wielu kluczowych czynników. Przede wszystkim należy określić specyfikę procesu produkcyjnego oraz rodzaj materiału, który będzie poddawany odparowywaniu. Wydajność urządzenia jest istotnym aspektem, który powinien być dostosowany do potrzeb zakładu produkcyjnego. Kolejnym czynnikiem jest koszt zakupu i eksploatacji, który powinien być analizowany w kontekście długoterminowych oszczędności. Również dostępność serwisu oraz wsparcia technicznego po zakupie ma znaczenie dla zapewnienia ciągłości produkcji. Warto również zwrócić uwagę na innowacyjne rozwiązania technologiczne, które mogą zwiększyć efektywność i bezpieczeństwo pracy.