Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb użytkownika, która pozwala na określenie funkcji, jakie maszyna ma spełniać. W tym etapie zbiera się informacje dotyczące specyfikacji technicznych, warunków pracy oraz oczekiwań dotyczących wydajności. Kolejnym krokiem jest koncepcja, w której inżynierowie opracowują wstępne szkice oraz modele 3D, co umożliwia wizualizację projektu i jego dalszą modyfikację. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie uwzględnia się wszystkie elementy konstrukcyjne oraz mechaniczne. Ważnym aspektem jest również dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność maszyny. Ostatnim etapem jest prototypowanie, które pozwala na testowanie maszyny w warunkach rzeczywistych i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

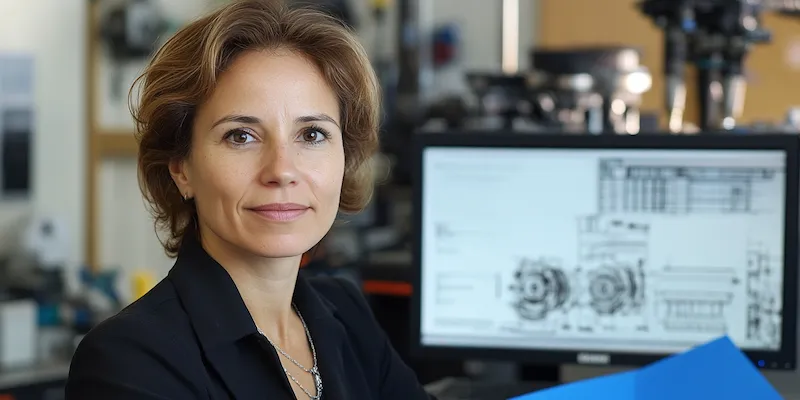

W dzisiejszych czasach projektowanie maszyn roboczych korzysta z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia i optymalizacji konstrukcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Inną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości i zachowania materiałów pod wpływem różnych obciążeń. Wykorzystanie druku 3D w prototypowaniu również zyskuje na popularności, ponieważ pozwala na szybkie tworzenie fizycznych modeli maszyn roboczych, co przyspiesza proces testowania i modyfikacji. Dodatkowo, technologie automatyzacji i robotyzacji są coraz częściej integrowane w projektach maszyn roboczych, co zwiększa ich efektywność i precyzję działania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do różnorodnych warunków pracy oraz specyfikacji klienta. Często zdarza się, że wymagania są sprzeczne lub niemożliwe do spełnienia w ramach dostępnych technologii czy budżetu. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi, co może wymagać dodatkowych inwestycji oraz czasu na adaptację. Również kwestie związane z bezpieczeństwem użytkowników są niezwykle istotne; maszyny muszą spełniać rygorystyczne normy bezpieczeństwa, co często wiąże się z dodatkowymi testami i certyfikacjami. Wreszcie, zmieniające się przepisy prawne oraz standardy ekologiczne mogą wpływać na projektowanie maszyn roboczych, zmuszając inżynierów do ciągłego dostosowywania swoich rozwiązań do nowych regulacji.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn roboczych

Aby skutecznie zajmować się projektowaniem maszyn roboczych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim wymagana jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów oraz rozwiązywanie problemów konstrukcyjnych. Umiejętność korzystania z oprogramowania CAD oraz narzędzi do analizy elementów skończonych jest równie istotna; bez tych umiejętności trudno wyobrazić sobie współczesny proces projektowy. Ponadto inżynierowie muszą być kreatywni i otwarci na nowe rozwiązania technologiczne, aby móc wdrażać innowacje w swoich projektach. Komunikacja i umiejętność pracy w zespole są także kluczowe; projekty często wymagają współpracy między różnymi działami oraz specjalistami z różnych dziedzin. Ostatecznie ważna jest również zdolność do analizy danych oraz podejmowania decyzji na podstawie wyników testów i symulacji; to pozwala na optymalizację projektu i zwiększenie jego efektywności.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych ewoluuje w szybkim tempie, a nowe trendy wpływają na sposób, w jaki inżynierowie podchodzą do tworzenia innowacyjnych rozwiązań. Jednym z najważniejszych trendów jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które pozwalają na automatyzację procesów projektowych oraz optymalizację działania maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz dostosowywanie parametrów pracy maszyny w czasie rzeczywistym, co zwiększa jej efektywność i niezawodność. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami roboczymi. Dzięki temu użytkownicy mogą na bieżąco śledzić wydajność urządzeń oraz reagować na potencjalne problemy zanim te staną się poważne. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego projektowania, które kładzie nacisk na minimalizację wpływu maszyn na środowisko. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz energooszczędnych rozwiązań, co przyczynia się do tworzenia bardziej przyjaznych dla planety maszyn roboczych.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn roboczych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn roboczych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowiska pracy oraz samej maszyny może znacząco zmniejszyć ryzyko urazów oraz poprawić wydajność pracy. Podczas projektowania należy uwzględnić takie aspekty jak wysokość stanowiska, kąt nachylenia elementów sterujących oraz dostępność wszystkich funkcji maszyny. Ergonomiczne uchwyty, łatwe w obsłudze panele sterujące oraz odpowiednie oświetlenie to elementy, które powinny być starannie przemyślane. Ponadto ważne jest, aby maszyny były dostosowane do różnorodnych użytkowników; regulowane elementy pozwalają na indywidualne dopasowanie do potrzeb operatora, co zwiększa komfort pracy. Warto również zwrócić uwagę na aspekty związane z redukcją hałasu i drgań, które mogą negatywnie wpływać na zdrowie pracowników.

Jakie są różnice między projektowaniem maszyn roboczych a innych urządzeń mechanicznych

Projektowanie maszyn roboczych różni się od projektowania innych urządzeń mechanicznych pod wieloma względami, co wynika z ich specyficznych funkcji oraz zastosowań. Maszyny robocze zazwyczaj muszą spełniać surowe wymagania dotyczące wydajności i niezawodności, ponieważ często pracują w trudnych warunkach przemysłowych. W przeciwieństwie do prostszych urządzeń mechanicznych, które mogą mieć bardziej uniwersalne zastosowanie, maszyny robocze są często projektowane z myślą o konkretnych zadaniach i branżach, takich jak budownictwo czy przemysł ciężki. To oznacza, że inżynierowie muszą uwzględniać wiele czynników związanych z obciążeniem, wytrzymałością materiałów oraz bezpieczeństwem użytkowników. Dodatkowo proces projektowania maszyn roboczych często wymaga współpracy z innymi specjalistami z różnych dziedzin, takich jak automatyka czy elektronika, co czyni go bardziej złożonym niż w przypadku innych urządzeń mechanicznych.

Jakie są kluczowe normy i regulacje dotyczące projektowania maszyn roboczych

Projektowanie maszyn roboczych wiąże się z koniecznością przestrzegania licznych norm i regulacji, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji maszyn. Zgodność z tą dyrektywą jest obowiązkowa dla producentów maszyn sprzedawanych na rynku europejskim i obejmuje m.in. zasady dotyczące bezpieczeństwa mechanicznego, elektrycznego oraz ergonomii. Dodatkowo istnieją normy ISO oraz EN dotyczące różnych aspektów projektowania i testowania maszyn roboczych; ich przestrzeganie pozwala na uzyskanie certyfikatów jakości i bezpieczeństwa. Warto również zwrócić uwagę na regulacje dotyczące ochrony środowiska, które nakładają obowiązki związane z minimalizacją wpływu działalności przemysłowej na otoczenie. Przykładem mogą być przepisy dotyczące emisji hałasu czy zużycia energii.

Jakie są przykłady zastosowań maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, gdzie pełnią kluczową rolę w procesach produkcyjnych oraz logistycznych. W budownictwie wykorzystywane są dźwigi, koparki czy ładowarki, które umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transport materiałów budowlanych. W przemyśle ciężkim maszyny takie jak prasy hydrauliczne czy tokarki służą do obróbki metali i produkcji komponentów o wysokiej precyzji. W sektorze rolniczym maszyny rolnicze takie jak ciągniki czy kombajny znacznie ułatwiają zbiór plonów oraz prace polowe, co przekłada się na zwiększenie efektywności produkcji żywności. Również w logistyce coraz częściej wykorzystuje się automatyczne systemy magazynowe oraz roboty transportowe do zarządzania przepływem towarów w magazynach i centrach dystrybucyjnych.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i automatyzacji w procesach produkcyjnych; maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji opartych na analizie danych w czasie rzeczywistym. Rozwój technologii IoT umożliwi jeszcze lepsze monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii przed ich wystąpieniem; dzięki temu można będzie znacznie zwiększyć niezawodność sprzętu. Kolejnym istotnym trendem będzie rosnąca potrzeba dostosowywania maszyn do indywidualnych potrzeb klientów; personalizacja produktów stanie się standardem w branży inżynieryjnej. Zrównoważony rozwój również będzie miał kluczowe znaczenie; inżynierowie będą poszukiwać nowych materiałów ekologicznych oraz energooszczędnych rozwiązań technologicznych, aby ograniczyć wpływ działalności przemysłowej na środowisko naturalne.