Projektowanie i budowa maszyn to proces, który wymaga staranności oraz precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych. To właśnie na tym etapie definiowane są wymagania dotyczące funkcjonalności maszyny, jej wydajności oraz kosztów produkcji. Kolejnym krokiem jest stworzenie koncepcji, która uwzględnia wszystkie zebrane informacje. W tym momencie inżynierowie tworzą wstępne rysunki oraz modele 3D, które pozwalają na wizualizację projektu. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opracowywany. W tym czasie dobierane są odpowiednie materiały oraz technologie produkcji. Następnie przechodzi się do fazy prototypowania, gdzie powstaje pierwszy model maszyny, który poddawany jest testom. Testy te mają na celu sprawdzenie funkcjonalności oraz bezpieczeństwa urządzenia.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność tego procesu. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki programom CAD inżynierowie mogą tworzyć precyzyjne modele 3D, co ułatwia analizę i modyfikację projektu. Ponadto, symulacje komputerowe pozwalają na przewidywanie zachowań maszyny w różnych warunkach, co jest niezwykle istotne dla zapewnienia jej niezawodności. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które umożliwia automatyzację procesów wytwórczych. Dzięki CAM można znacznie skrócić czas produkcji oraz zredukować ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Klienci często oczekują innowacyjnych rozwiązań, co stawia przed zespołami projektowymi dodatkowe wymagania dotyczące funkcjonalności i wydajności maszyn. Innym istotnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą szybko wzrosnąć w przypadku nieprzewidzianych komplikacji lub błędów w projekcie. Ważnym aspektem jest także zapewnienie wysokiej jakości materiałów oraz komponentów używanych w budowie maszyn, co ma kluczowe znaczenie dla ich trwałości i niezawodności. Dodatkowo inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem użytkowników oraz ochroną środowiska, co często wymaga zastosowania specjalistycznych rozwiązań technologicznych.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i materiałów do konkretnego projektu. Umiejętność posługiwania się oprogramowaniem CAD i CAM jest równie istotna, ponieważ to właśnie dzięki nim możliwe jest tworzenie precyzyjnych modeli oraz planowanie procesów produkcyjnych. Dodatkowo inżynierowie powinni być zaznajomieni z nowinkami technologicznymi oraz trendami panującymi w branży, aby móc wdrażać innowacyjne rozwiązania w swoich projektach. Warto również rozwijać umiejętności analityczne oraz zdolność do rozwiązywania problemów, ponieważ podczas pracy nad projektem często pojawiają się nieprzewidziane trudności wymagające szybkiego działania.

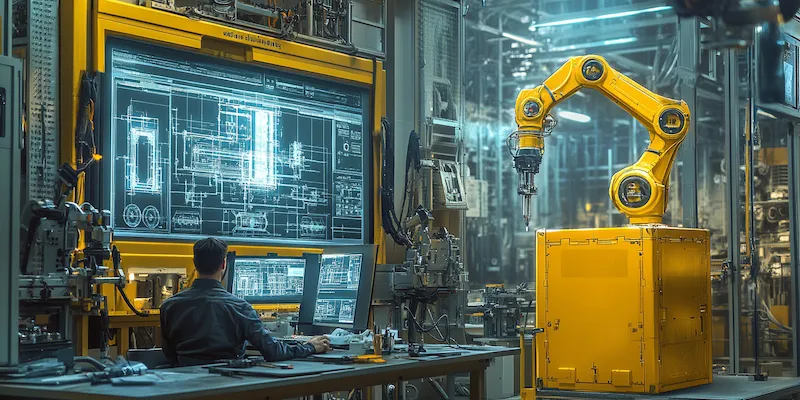

Jakie są najnowsze trendy w projektowaniu i budowie maszyn

W ostatnich latach projektowanie i budowa maszyn uległy znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość końcowego produktu. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych analitycznych. Dzięki temu inżynierowie mogą lepiej zrozumieć działanie maszyn i wprowadzać optymalizacje w czasie rzeczywistym. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz rozwiązań energetycznych.

Jakie są najczęściej stosowane materiały w budowie maszyn

W procesie projektowania i budowy maszyn wybór odpowiednich materiałów ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanymi materiałami są metale, takie jak stal, aluminium czy miedź, które charakteryzują się wysoką wytrzymałością oraz odpornością na różne czynniki zewnętrzne. Stal jest najczęściej wykorzystywana ze względu na swoje właściwości mechaniczne oraz łatwość obróbczości. Aluminium natomiast jest cenione za swoją lekkość oraz odporność na korozję, co sprawia, że znajduje zastosowanie w branżach wymagających redukcji masy urządzeń. W przypadku elementów narażonych na działanie wysokich temperatur często stosuje się stopy metali lub materiały ceramiczne, które zachowują swoje właściwości nawet w ekstremalnych warunkach. Coraz większą popularnością cieszą się także materiały kompozytowe, które łączą zalety różnych substancji, oferując jednocześnie niską wagę oraz wysoką wytrzymałość.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać określonych norm i standardów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko awarii. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy można wprowadzić odpowiednie środki zapobiegawcze, takie jak osłony czy systemy awaryjnego zatrzymania maszyny. Dodatkowo ważne jest również szkolenie pracowników obsługujących maszyny, aby byli świadomi zasad bezpieczeństwa oraz potrafili reagować w sytuacjach kryzysowych. Współczesne maszyny często wyposażone są w zaawansowane systemy monitorujące, które pozwalają na bieżąco kontrolować ich stan techniczny oraz wykrywać ewentualne nieprawidłowości.

Jakie są możliwości kariery w dziedzinie projektowania maszyn

Kariera w dziedzinie projektowania i budowy maszyn oferuje wiele możliwości rozwoju zawodowego dla osób zainteresowanych inżynierią i technologią. Osoby pracujące w tej branży mogą zajmować różnorodne stanowiska, począwszy od inżynierów projektantów, przez specjalistów ds. technologii produkcji, aż po menedżerów projektów. Inżynierowie projektanci odpowiedzialni są za tworzenie koncepcji nowych maszyn oraz ich szczegółowe opracowanie, co wymaga zarówno umiejętności technicznych, jak i kreatywności. Specjaliści ds. technologii produkcji zajmują się optymalizacją procesów wytwórczych oraz wdrażaniem nowoczesnych rozwiązań technologicznych w zakładach przemysłowych. Menedżerowie projektów natomiast koordynują prace zespołów inżynieryjnych oraz dbają o realizację celów projektowych zgodnie z harmonogramem i budżetem.

Jakie są korzyści płynące z innowacyjnych rozwiązań w projektowaniu maszyn

Innowacyjne rozwiązania w projektowaniu i budowie maszyn przynoszą szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz optymalizację zużycia surowców i energii. Dzięki zastosowaniu inteligentnych systemów monitorujących możliwe jest bieżące śledzenie stanu technicznego maszyny oraz przewidywanie potencjalnych awarii, co pozwala na szybką reakcję i minimalizację przestojów produkcyjnych. Innowacyjne podejścia do projektowania maszyn mogą również przyczynić się do poprawy jakości produktów końcowych poprzez zastosowanie zaawansowanych technologii pomiarowych oraz kontroli jakości. Dodatkowo nowoczesne maszyny często charakteryzują się większą elastycznością produkcji, co pozwala na łatwiejsze dostosowywanie się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania i budowy maszyn ma przed sobą obiecujące perspektywy rozwoju, które są wynikiem rosnącego zapotrzebowania na nowoczesne technologie w różnych sektorach przemysłu. W miarę jak świat staje się coraz bardziej zautomatyzowany i cyfrowy, potrzeba innowacyjnych rozwiązań staje się kluczowa dla utrzymania konkurencyjności firm na rynku globalnym. Przemiany te prowadzą do intensywnego rozwoju sektora robotyki oraz sztucznej inteligencji, które mają ogromny wpływ na sposób projektowania i budowy maszyn. Dodatkowo zmiany związane z ekologią i zrównoważonym rozwojem skłaniają przedsiębiorstwa do inwestowania w technologie przyjazne dla środowiska, co otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn o niskim wpływie na środowisko naturalne. Warto również zauważyć rosnącą rolę cyfryzacji procesów produkcyjnych oraz wykorzystania danych analitycznych do optymalizacji pracy maszyn, co stwarza nowe wyzwania dla inżynierów zajmujących się tym obszarem.