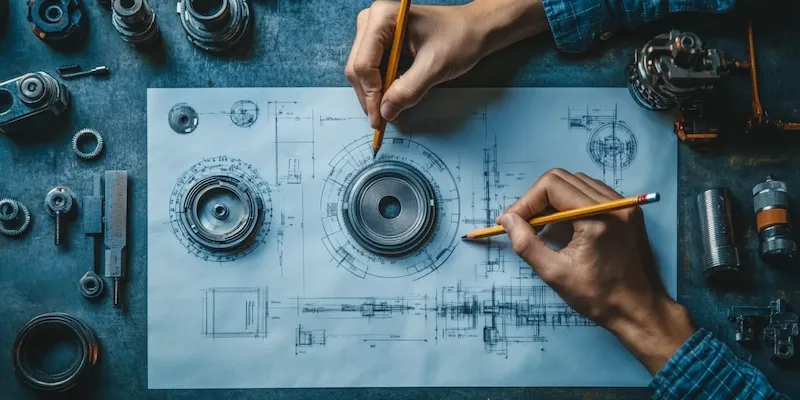

Projektowanie maszyn na zamówienie to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest dokładne zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym celu inżynierowie często przeprowadzają szczegółowe rozmowy z klientem, aby zebrać wszystkie niezbędne informacje. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. W tej fazie istotne jest uwzględnienie zarówno funkcjonalności maszyny, jak i jej ergonomii oraz bezpieczeństwa użytkowania. Po zaakceptowaniu koncepcji przez klienta, przechodzi się do fazy projektowania szczegółowego, gdzie opracowywane są wszystkie elementy konstrukcyjne oraz dobierane odpowiednie materiały. Na tym etapie inżynierowie muszą również przeanalizować aspekty związane z produkcją i montażem maszyny. Kolejnym krokiem jest stworzenie prototypu, który pozwala na przetestowanie wszystkich założeń projektowych w praktyce. Testy prototypu są kluczowe, ponieważ mogą ujawnić potencjalne problemy, które należy rozwiązać przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

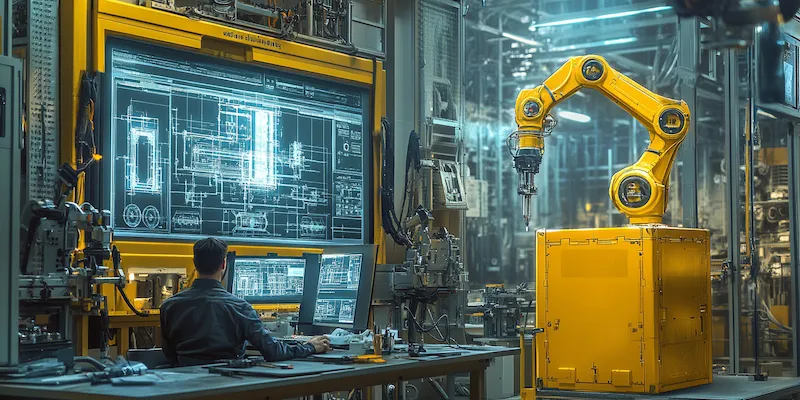

W dzisiejszych czasach projektowanie maszyn na zamówienie korzysta z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia i optymalizacji konstrukcji. Jedną z najważniejszych technologii jest modelowanie CAD, które pozwala inżynierom na tworzenie trójwymiarowych modeli maszyn. Dzięki temu możliwe jest wizualizowanie projektu oraz wprowadzenie poprawek jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia analizę działania maszyny w różnych warunkach operacyjnych. Dzięki symulacjom można przewidzieć potencjalne awarie oraz zoptymalizować parametry pracy urządzenia. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie. Druk 3D umożliwia także produkcję skomplikowanych geometrii, które byłyby trudne do wykonania tradycyjnymi metodami. Inżynierowie korzystają również z narzędzi do analizy wytrzymałości materiałów oraz ich zachowania pod wpływem obciążeń, co pozwala na zapewnienie wysokiej jakości i bezpieczeństwa finalnego produktu.

Jakie są korzyści z inwestycji w maszyny na zamówienie

Inwestycja w maszyny na zamówienie przynosi wiele korzyści dla przedsiębiorstw, które poszukują sposobów na zwiększenie efektywności swojej produkcji. Przede wszystkim dostosowane maszyny mogą znacząco poprawić wydajność procesów produkcyjnych poprzez automatyzację powtarzalnych zadań oraz optymalizację cykli pracy. Dzięki temu pracownicy mogą skoncentrować się na bardziej skomplikowanych zadaniach wymagających kreatywności i umiejętności analitycznych. Kolejną zaletą jest możliwość dostosowania maszyny do specyficznych potrzeb firmy, co pozwala na lepsze dopasowanie do linii produkcyjnej oraz eliminację zbędnych kroków w procesie. Maszyny na zamówienie często charakteryzują się także wyższą jakością wykonania oraz lepszymi parametrami technicznymi niż standardowe rozwiązania dostępne na rynku. Dzięki temu przedsiębiorstwa mogą osiągnąć lepsze wyniki finansowe oraz zwiększyć swoją konkurencyjność na rynku. Dodatkowo inwestycja w nowoczesne maszyny może przyczynić się do zmniejszenia kosztów eksploatacji poprzez zastosowanie energooszczędnych rozwiązań technologicznych oraz materiałów o wysokiej trwałości.

Jakie są wyzwania związane z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces realizacji projektu. Jednym z głównych problemów jest konieczność dokładnego określenia wymagań klienta oraz ich późniejszego spełnienia w trakcie realizacji projektu. Często zdarza się, że oczekiwania klientów zmieniają się w trakcie pracy nad projektem, co może prowadzić do opóźnień i dodatkowych kosztów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co wymaga dużej elastyczności ze strony zespołu projektowego oraz umiejętności dostosowywania się do zmieniających się warunków rynkowych. Problemy mogą również pojawić się podczas testowania prototypu, gdyż nie zawsze udaje się przewidzieć wszystkie możliwe scenariusze działania maszyny w rzeczywistych warunkach operacyjnych. Dodatkowo konieczność przestrzegania norm bezpieczeństwa oraz regulacji prawnych może skomplikować proces projektowania i wymagać dodatkowych zasobów czasowych i finansowych.

Jakie umiejętności są niezbędne w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie wymaga od inżynierów i projektantów szerokiego wachlarza umiejętności, które są kluczowe dla sukcesu projektu. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji, co pozwala na tworzenie efektywnych i funkcjonalnych rozwiązań. Umiejętność posługiwania się narzędziami CAD jest również niezwykle ważna, ponieważ umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Współczesne projektowanie maszyn często wymaga także znajomości programowania, zwłaszcza w kontekście automatyzacji procesów oraz integracji z systemami sterowania. Dodatkowo inżynierowie muszą posiadać umiejętności analityczne, które pozwalają na ocenę wydajności i bezpieczeństwa projektowanych rozwiązań. Komunikacja interpersonalna jest równie istotna, ponieważ współpraca z klientem oraz innymi członkami zespołu projektowego jest kluczowa dla osiągnięcia zamierzonych celów. Warto również zwrócić uwagę na umiejętności zarządzania projektem, które pomagają w planowaniu działań oraz monitorowaniu postępów prac.

Jakie są trendy w projektowaniu maszyn na zamówienie

W ostatnich latach w projektowaniu maszyn na zamówienie można zaobserwować kilka istotnych trendów, które mają wpływ na sposób realizacji projektów oraz oczekiwania klientów. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań. Klienci coraz częściej poszukują maszyn, które są energooszczędne i wykonane z materiałów przyjaznych dla środowiska. W związku z tym inżynierowie muszą uwzględniać aspekty ekologiczne już na etapie projektowania. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych, która staje się standardem w wielu branżach. Maszyny na zamówienie często wyposażane są w zaawansowane systemy sterowania oraz roboty, co pozwala na zwiększenie wydajności i redukcję kosztów pracy. Wzrasta także znaczenie Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami, co przekłada się na lepszą kontrolę nad procesami produkcyjnymi. Inżynierowie coraz częściej korzystają również z technologii sztucznej inteligencji, która pozwala na optymalizację działania maszyn oraz przewidywanie awarii.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz wymagania klienta. Na początku procesu należy uwzględnić koszty związane z analizą potrzeb klienta oraz opracowaniem koncepcji maszyny. To etap, który może wymagać znacznych nakładów czasowych i finansowych, zwłaszcza jeśli klient ma specyficzne wymagania dotyczące funkcjonalności czy ergonomii urządzenia. Następnie pojawiają się koszty związane z tworzeniem prototypu, które obejmują zarówno materiały, jak i robociznę. Prototypowanie to kluczowy etap, który pozwala na testowanie rozwiązań przed rozpoczęciem produkcji seryjnej. Po zakończeniu testów należy również uwzględnić koszty związane z wdrożeniem maszyny do produkcji oraz szkoleniem personelu w zakresie jej obsługi. Dodatkowo warto pamiętać o kosztach serwisowania i utrzymania maszyny po jej wdrożeniu. W przypadku bardziej skomplikowanych projektów mogą wystąpić dodatkowe koszty związane z certyfikacją produktu oraz spełnieniem norm bezpieczeństwa.

Jakie są najlepsze praktyki w projektowaniu maszyn na zamówienie

Aby osiągnąć sukces w projektowaniu maszyn na zamówienie, warto stosować sprawdzone praktyki, które mogą pomóc w efektywnej realizacji projektu. Przede wszystkim kluczowe jest dokładne określenie wymagań klienta oraz ich dokumentowanie na każdym etapie procesu projektowego. Dzięki temu możliwe jest uniknięcie nieporozumień oraz błędów wynikających z niedoprecyzowanych oczekiwań. Ważne jest także regularne komunikowanie się z klientem oraz informowanie go o postępach prac, co pozwala na bieżąco dostosowywać projekt do zmieniających się potrzeb. Kolejną dobrą praktyką jest stosowanie metodologii zarządzania projektem, która pozwala na efektywne planowanie działań oraz monitorowanie postępów prac. Warto również inwestować w rozwój zespołu projektowego poprzez szkolenia i warsztaty, które zwiększą kompetencje pracowników oraz poprawią jakość realizowanych projektów. Niezwykle istotne jest także przeprowadzanie testów prototypu w różnych warunkach operacyjnych, co pozwala na identyfikację potencjalnych problemów przed rozpoczęciem produkcji seryjnej.

Jakie są przykłady zastosowań maszyn zaprojektowanych na zamówienie

Maszyny zaprojektowane na zamówienie znajdują zastosowanie w wielu branżach i sektorach gospodarki, co świadczy o ich wszechstronności i elastyczności w dostosowywaniu do specyficznych potrzeb klientów. Przykładem mogą być maszyny wykorzystywane w przemyśle spożywczym, gdzie często konieczne jest dostosowanie urządzeń do specyfiki produkcji danego produktu, takiego jak linie do pakowania czy systemy transportowe dla różnych rodzajów żywności. W branży motoryzacyjnej maszyny zaprojektowane na zamówienie mogą obejmować specjalistyczne urządzenia do montażu komponentów samochodowych lub automatyczne systemy kontroli jakości wyrobów gotowych. Z kolei w przemyśle farmaceutycznym często wykorzystuje się maszyny do napełniania i pakowania leków, które muszą spełniać rygorystyczne normy jakości i bezpieczeństwa. Inne przykłady to maszyny stosowane w branży budowlanej do precyzyjnego cięcia materiałów budowlanych czy urządzenia do obróbki metali w przemyśle ciężkim.